Công nghệ in 3D đang dần trở thành một phần không thể thiếu trong quá trình sản xuất của nhiều ngành công nghiệp khác nhau. Với khả năng biến những ý tưởng thành hiện thực chỉ trong tích tắc, công nghệ này không chỉ giúp tiết kiệm chi phí mà còn mở ra cơ hội đổi mới cho các nhà sản xuất. Dưới đây là năm công nghệ in 3D hàng đầu hiện nay mà bạn nên biết để hiểu rõ hơn về tương lai của sản xuất.

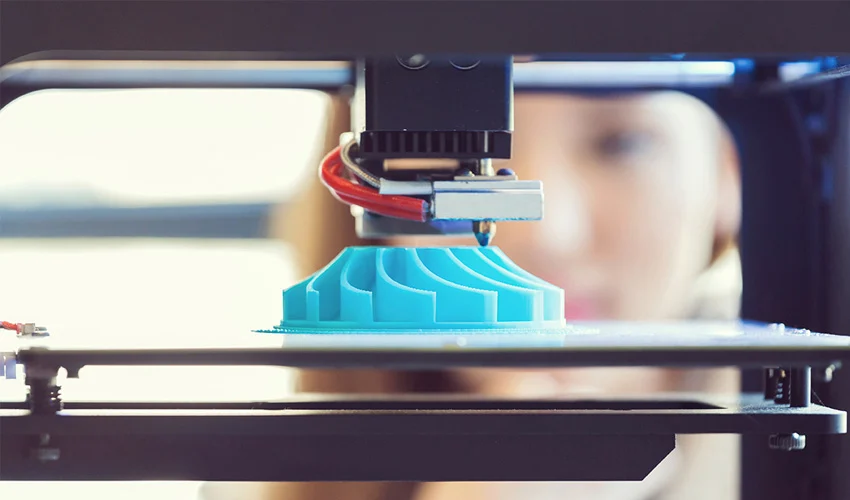

1. Fused Deposition Modeling (FDM)

Fused Deposition Modeling (FDM) là công nghệ in 3D phổ biến nhất hiện nay, được sử dụng rộng rãi trong ngành sản xuất. Phương pháp này hoạt động bằng cách nung chảy nhựa nhiệt dẻo và ép chúng qua một đầu phun để tạo thành từng lớp vật liệu, từ đó hình thành sản phẩm cuối cùng.

Điểm nổi bật của FDM:

- Chi phí thấp: FDM dễ tiếp cận với giá thành máy in và vật liệu thấp.

- Đa dạng vật liệu: Có nhiều loại nhựa như ABS, PLA có thể được sử dụng, giúp linh hoạt trong thiết kế sản phẩm.

Theo báo cáo từ Gartner, công nghệ FDM hiện chiếm khoảng 70% thị trường in 3D. Nhiều nhà sản xuất lựa chọn FDM để tạo ra mẫu thử nghiệm nhanh chóng và tiết kiệm chi phí.

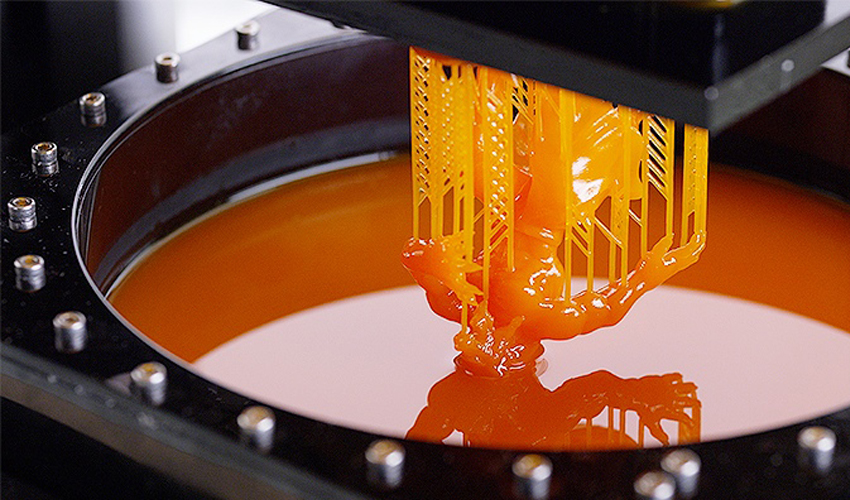

2. Stereolithography (SLA)

Stereolithography (SLA) là một trong những công nghệ in 3D đầu tiên được phát triển và vẫn giữ vị trí quan trọng trong ngành sản xuất. SLA sử dụng ánh sáng cực tím để đông cứng nhựa lỏng thành từng lớp, từ đó tạo ra những mô hình có độ chính xác và chi tiết cao.

Điểm nổi bật của SLA:

- Độ chính xác cao: SLA có khả năng tạo ra các chi tiết nhỏ và bề mặt mịn, rất thích hợp cho các sản phẩm cần độ chính xác cao.

- Tốc độ nhanh: Quy trình in diễn ra nhanh chóng hơn so với FDM, giúp tiết kiệm thời gian sản xuất.

Theo số liệu từ 3D Hubs, SLA rất được ưa chuộng trong ngành nha khoa và chế tạo mẫu trong lĩnh vực ô tô, nơi mà độ chính xác là yếu tố hàng đầu.

3. Selective Laser Sintering (SLS)

Selective Laser Sintering (SLS) là một công nghệ in 3D sử dụng laser để kết dính bột polymer lại với nhau, tạo thành sản phẩm hoàn chỉnh. Quy trình này không cần đến bộ phận hỗ trợ, giúp tiết kiệm nguyên liệu và thời gian.

Điểm nổi bật của SLS:

- Không cần bộ phận hỗ trợ: Giúp tiết kiệm nguyên liệu và giảm thiểu lãng phí.

- Tính năng vật lý tốt: Các sản phẩm được tạo ra thường có độ bền và tính năng cơ học tốt, thích hợp cho việc sản xuất linh kiện chức năng.

Gartner dự đoán rằng thị trường SLS sẽ tăng trưởng mạnh mẽ trong những năm tới do sự gia tăng nhu cầu về các sản phẩm tùy chỉnh và sản xuất hàng loạt.

4. Digital Light Processing (DLP)

Digital Light Processing (DLP) là công nghệ tương tự như SLA nhưng sử dụng ánh sáng chiếu từ một máy chiếu kỹ thuật số để tạo ra các lớp. DLP có khả năng in nhanh hơn so với SLA vì nó có thể đông cứng một lớp toàn bộ trong một lần chiếu.

Điểm nổi bật của DLP:

- Tốc độ in nhanh: DLP có thể in nhanh gấp 5 lần so với SLA, giúp tiết kiệm thời gian trong quy trình sản xuất.

- Độ phân giải cao: Sản phẩm in bằng DLP thường có độ chính xác và chi tiết tốt, rất phù hợp cho các ứng dụng đòi hỏi chất lượng bề mặt cao.

DLP đã nhanh chóng trở thành lựa chọn hàng đầu trong lĩnh vực in 3D cho ngành thời trang và đồ trang sức nhờ khả năng tạo ra những mẫu thiết kế tinh xảo.

5. Multi Jet Fusion (MJF)

Multi Jet Fusion (MJF) là công nghệ in 3D tiên tiến do HP phát triển. Công nghệ này sử dụng nhiều đầu phun để phun chất lỏng kết dính lên bột polymer, sau đó dùng nhiệt để hợp nhất bột lại với nhau. MJF nổi bật với khả năng tạo ra các sản phẩm có độ bền cao và chi phí sản xuất hợp lý.

Điểm nổi bật của MJF:

- Tạo hình nhanh chóng: MJF có thể tạo ra nhiều chi tiết trong cùng một lúc, giúp tiết kiệm thời gian.

- Độ bền cao: Các sản phẩm in từ MJF thường có độ bền vượt trội so với nhiều công nghệ khác.

Theo báo cáo từ Statista, MJF đang trở thành xu hướng trong ngành sản xuất nhờ khả năng sản xuất nhanh chóng và tiết kiệm chi phí cho các linh kiện chức năng.

In 3D đang định hình lại cách thức sản xuất trong nhiều lĩnh vực khác nhau. Từ thiết kế sản phẩm đến sản xuất hàng loạt, công nghệ này mở ra nhiều cơ hội và thách thức mới. Việc áp dụng công nghệ in 3D không chỉ giúp giảm thiểu lãng phí mà còn mang lại tính linh hoạt cao trong sản xuất, khiến cho nó trở thành một phần quan trọng trong chiến lược sản xuất hiện đại.